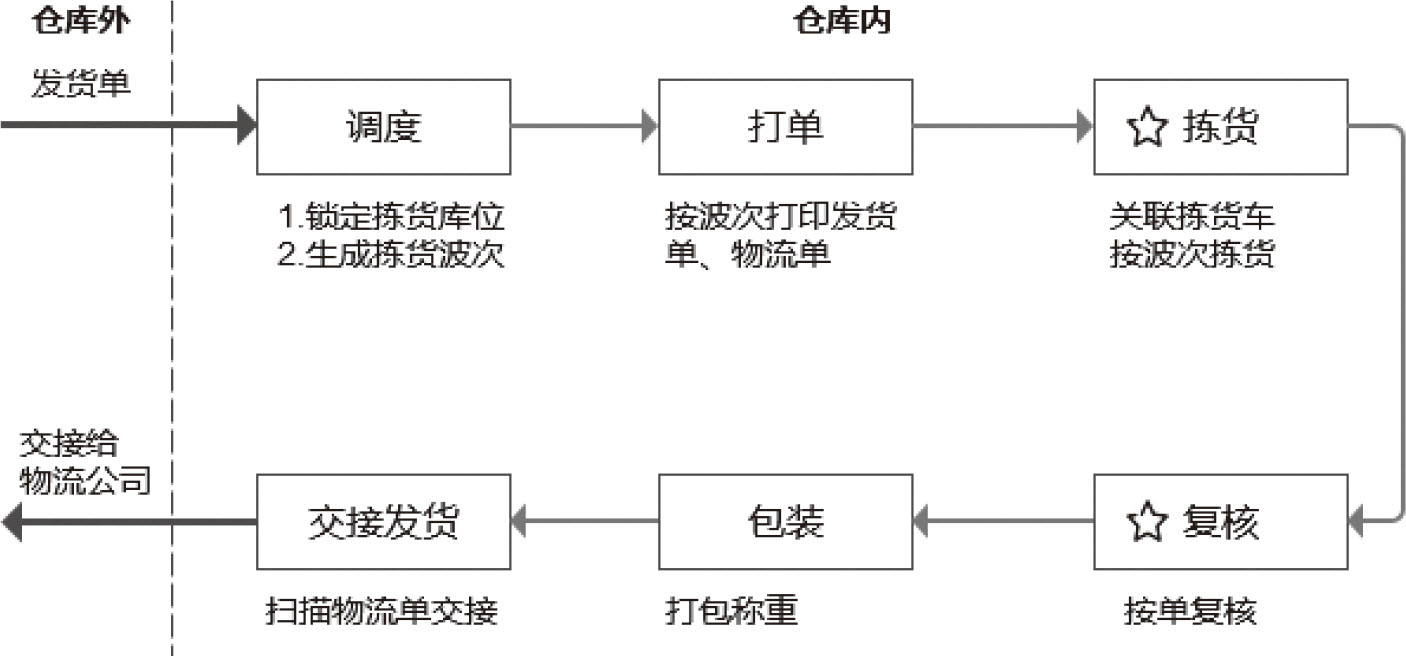

當發貨單推送至倉庫後,就進入了倉庫的任務處理隊列中,經歷調度、打單、揀貨、覆核、包裝、交接發貨等一系列過程,最後交接給物流公司,如圖9-3所示。

圖9-3 出庫流程

【調度】

訂單調度中心將發貨單(包含SKU信息、收貨信息、物流公司等)推送至倉庫之後,在WMS中生成新的倉庫訂單,系統開始預調度倉庫訂單,鎖定庫位庫存。同時為訂單分配物流單號。

鎖定庫存的原則是先進先出,不是隨機鎖定的。上架商品時也是在指定庫區中由近及遠,先上架最近的庫位。上架和下架選擇庫位規則的統一保證了先進先出的可能性。例如M商品在A01-01-03、A02-01-06、A05-01-02等3個庫位存放,上架時選擇庫位的順序就是從A01-01-03到A02-01-06,再到A05-01-02。在鎖定庫位時,先鎖定A01-01-03中的庫存,不夠了再去鎖定A02-01-06中的庫存,最後是A05-01-02中的庫存。

如果在預調度時,揀貨區庫存不足,就生成相應的補貨需求。

在預調度之後,生成揀貨波次。揀貨波次是指將幾個訂單合併揀貨,可以提高揀貨效率。波次理解起來可能有點抽像,舉例說明一下。小賣部來了張三、李四兩位顧客,張三要了兩包煙、三瓶飲料,李四要了一包煙、兩瓶飲料、一包紙巾,店主直接去貨架上拿了三包煙、五瓶飲料、一包紙巾到櫃檯上,然後分給他們。店主的這次取貨,可以認為是兩個訂單合併的一個波次。

揀貨波次的原則是選擇幾個鎖定庫位相鄰,不超出揀貨車存放量的倉庫訂單任務合併。生成揀貨波次可按照預設規則自動生成,亦可人工篩選訂單生成揀貨波次。

【打單】

打單是指將波次對應的物流單和發貨單打印出來,以便揀貨、覆核以及交接發貨。發貨單放在包裹內,主要是發貨單詳情。物流單貼在包裹上,類似快遞面單。通過菜鳥平台或直接與物流公司打通後,打印的物流單是直接可以識別的,無須替換,最關鍵的是物流單號條形碼。由於揀貨任務一般是在PDA上操作的,所以打單的環節也可以置後,放在覆核前。

【揀貨】

揀貨任務可分配或者領取。用PDA掃瞄發貨單,可識別所屬揀貨波次,領取波次任務。再去掃瞄綁定揀貨車,按照PDA的指引開始揀貨,主要是之前預調度鎖定的庫位庫存,揀貨之後扣減庫位庫存。揀貨車可以理解成一個揀貨的托盤,將其分為幾部分,每部分放一個發貨單的貨。例如一個波次中有A、B、C、D四個訂單,綁定了一個有四個貨位(a、b、c、d)的揀貨車,系統會指引a貨位上放A訂單,b貨位上放B訂單,依此類推。

揀貨路徑的算法在揀貨時也至關重要,主要是縮短揀貨員的揀貨距離。比如一個波次要去A05-01-02、B01-01-03、A02-03-06、A06-01-02這四個庫位,按照倉庫的佈局,假設由遠及近最短路徑的是從B01-01-03到A06-01-02,再到A05-01-02,最後到A02-03-06,那麼就將該揀貨順序推薦給揀貨員,最先去B01-01-03,應盡量避免讓揀貨員去思考。

分揀,意味著有揀有分,同一個波次的訂單會合併揀貨,而放在貨位上時會分開。例如,用PDA掃瞄B01-01-03庫位碼,然後掃瞄商品條碼5次,拿商品5個(A訂單2個,C訂單3個),分別放在a貨位上2個,c貨位上3個。這些操作系統都會在PDA上有指引。

揀貨員按照系統推薦的揀貨順序完成波次揀貨後,推至覆核區域等待覆核。

【覆核】

覆核主要是對揀貨完成的訂單進行核對,保證發貨單、實物商品、物流單的統一。掃瞄發貨單上的倉庫單號條碼,定位到相應的訂單,再去掃瞄商品條碼,保證商品和數量無誤,最後掃瞄物流單,校驗發貨單、實物商品、物流單三者完全一致時,視為覆核完成。

【包裝】

覆核後對訂單的商品進行打包,然後稱重。從WMS系統的角度上說,此舉主要是對包裹進行稱重或體積錄入,甚至拍照存檔。可以根據重量、體積參數等檢查是否錯發漏發。在與物流公司對賬時也有相關依據。

【交接發貨】

打包完成之後,根據物流單對應的快遞公司,推至相應的交接區,掃瞄相應的物流單號完成交接並發貨。

在WMS系統中,出庫是信息流與實物流的結合,應使用條碼技術和PDA來指導倉庫員工的操作。最大的難點主要是庫存管理和揀貨路徑。這裡只介紹了正向流程,還有在出庫過程中取消訂單,需要返庫操作。或者在揀貨時庫位庫存不足、覆核不通過等異常情況,在WMS系統中都屬於必須考慮的模塊,這裡不做拓展。隨著自動化技術和相應硬件融入倉庫管理的各環節,出庫效率會越來越高。